新中心电厂4×193MW机组天然气联合调试总结

打开文本图片集

摘 要:新中心电厂4×193MW机组天然气联合调试主要工作有管道清理、控制阀校验、仪表回路检查、天然气检漏、阀门CV测试和点火及带负荷测试,通过调试实现机组满负荷运行发电。

关键词:天然气;调试;燃机;压缩机;

1.天然气联合调试概述

委内瑞拉新中心电厂共有4台Siemens SGT6-5000F型双燃料单循环燃气轮机组,总装机容量772MW。天然气调压站配套有4台Cameron WG64型压缩机,将入口压力1.0Mpa提升至3.2Mpa供给燃机。到天然气调试时,本电厂每台机组采用轻柴油燃料的实际运行时间都已超过12000小时,天然气联合调试是在此基础上进行的。

2.主要设备参数

1、燃机:西门子SGT6-5000F燃机包括16级高效的可变入口导叶轴流式压气机,16组环形布置双燃料低NOx燃烧器,4级反作用式透平,出力192.625MW(ISO工况,15℃)、163.953MW(运行工况,35℃),单循环效率37.06%(ISO工况)、35.03%(运行工况,燃油)、36.15%(运行工况,天然气)。[1]

2、压缩机:压缩机为CAMERON WG64型往复活塞式压缩机,额定流量57,820 Nm3/h,入口压力0.95 MPa,23.9℃,出口压力3.25 MPa,60℃(冷却器后)。

3.系统调试

3.1 调试前准备

3.1.1 压缩机及辅助系统的准备

4台压缩机在联合调试前已完成单体调试,检查待投入过滤器出口主球阀、压力表、压力传感器连接的阀门、液位计阀门应处于打开状态,其余阀门均应处于关闭状态,天然气入口压力为0.95—1.05Mpa,厂区空压机运行正常,所有危险区域都按照安全规程做好安全防护措施。

3.1.2 燃机及辅助系统的准备

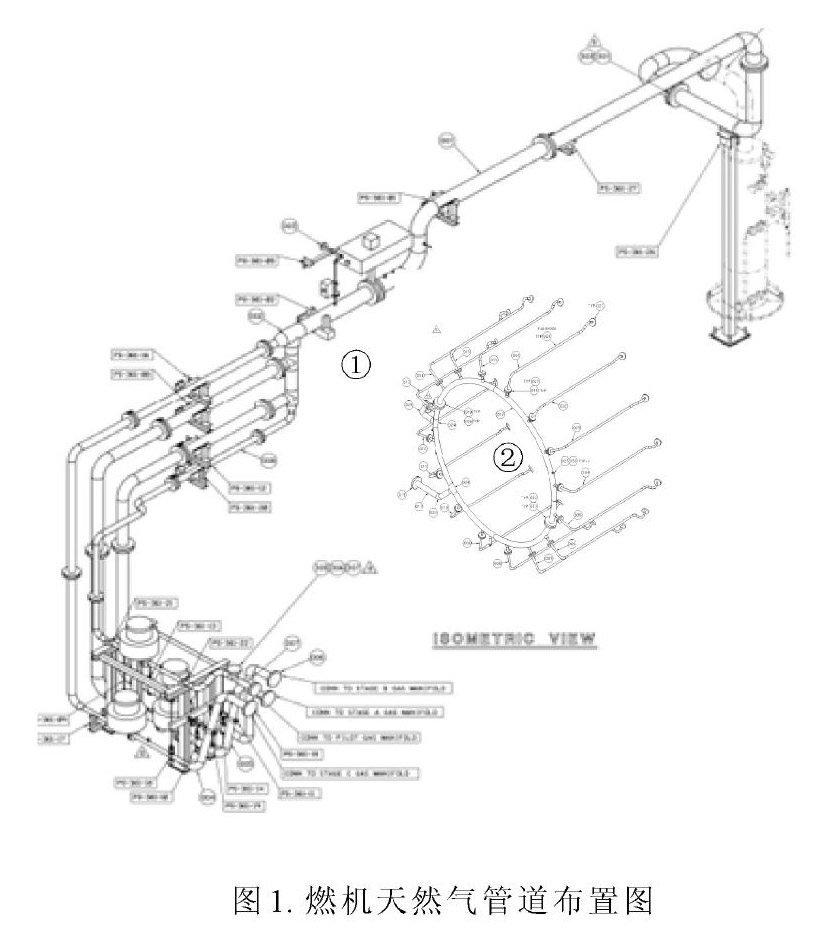

管线如图1所示,其中①为天然气母管,②为P级环管和金属软管,A、B、C级类似。主要准备工作如下:

1、拆除所有法兰保温和过滤器滤网,接临时吹扫排气管,拆除所有仪表并装堵头,拆除控制阀并装堵板。

2、吹扫和清洗。用压缩空气逐级吹扫天然气环管和母管,吹扫压力1.2MPa。清洗4个控制阀及喷嘴前筛滤,控制阀和轻吹阀进行严密性试验,保证无泄漏。

3、系统恢复。拆除临时设施,恢复所有阀门、管道和仪表,并用密封带封住所有法兰面,打一小孔作为检测孔并做标记。

4、仪表校验。对燃气管道上所有控制和测量仪表进行校验、电磁阀和气动阀传动试验,检查控制阀伺服阀线圈极性和零偏、校正LVDT反馈电压,校验轮机间燃气泄漏检测传感器。

5、气体检漏。用可燃气体探测仪和泡沫水对天然气管道所有法兰及仪表接头分别在3种压力(1.0MPa、2.0MPa、3MPa)下检漏,分四段检漏:调压站过滤器出口→燃机前置过滤器→OST阀→控制阀→燃烧室。对控制阀和喷嘴间的管道检漏时应断开点火器电源,启动燃机高盘,且燃气流量需控制在0.5kg/sec内,避免过燃料保护跳机。

3.2燃机调试

3.2.1 CV测试

燃料控制阀CV测试需启动高盘,阀前压力保持在1.8MPa,P级和C级控制阀开度按2.5%的增量逐次打开,A级和B级按5%递增,并记录CV值,然后生成CV曲线,应在给定的范围内。最后通过燃料保护的压差变送器确定点火流量,一般总点火流量0.55kg/sec,其中P级0.3kg/sec,A级0.25kg/sec。[3]

3.2.2 点火 、并网和负荷测试

1、点火阶段。先模拟假点火,断开点火器电源,启动机组,点火时OST阀打开,排气阀关闭,P级和A级控制阀开度正确,B级和C级控制阀关闭;在点火时间12秒结束后跳机,OST阀关闭,排气阀打开,P级和A级控制阀关闭。[3]

假点火完成后,合上点火器电源,现场确认各系统已准备好,启动机组,至点火转速时进入点火程序, P级控制阀开29.5%,A级控制阀开17.5%,点火开始12秒内,如果叶片温度比点火前高28℃,即点火成功。燃机控制基准值计算公式和点火转速的计算 [4]如下:

2、加速阶段。加速至1500 rpm后燃料控制阀进入闭环控制(转速控制),如图2所示,直至满速3600转,并保持满速运行2小时,此阶段只有P级和A级投入,记录燃机从启动到满速的时间(1#机为9分20秒,3#机为9分27秒,4#机为9分15秒)。

3、并网和带载。并网负荷为4.5MW,燃料由转速控制进入有功控制,以4MW/min的速率升负荷至25MW并保持稳定运行,记录参数并修正。当升至30%满负荷时B级投入,50%时C级投入,分别在50%和70%保持运行至稳定,记录参数并修正。最后缓慢升至满负荷,保持运行至稳定,记录参数。满负荷168 MW时, BP平均温度600℃,IGV位置99.9%,P级控制阀流量为0.7649 kg/sec,A级控制阀流量为4.70 kg/sec,B级控制阀流量为4.74 kg/sec,C级控制阀流量为1.522 kg/sec。

升负荷时现场需频繁检漏,控制阀至燃烧室之间的管段极有可能随着负荷的增加而出现泄漏。

4.调试出现的主要故障及分析

故障1:4#机在75MW运行2小时后,出现供气压力低报警并自动降负荷

原因分析:控制系统对供气压力逻辑控制为,当P-PC≤0.69MPa时报警(P为OST阀处的供气压力,PC为压气机出口压力),P-PC≤0.48MPa时自动降负荷,P-PC≤0.34MPa时跳机。PC会随着负荷的升高而增大, 75MW时PC为0.95MPa,150MW时PC为1.46MPa。由此可知,75WM时供气压力报警值和自动降负荷值分别为1.64MPa和1.43MPa。经检查,压缩机出口压力为3.0Mpa,燃机入口过滤器之前的压力为3.0MPa,过滤器后OST阀的压力为1.5MPa,压力损失了1.5MPa,这之间有1个阻火器和1个过滤器,但过滤器压差表为10psi属正常值,因此判断阻火器堵塞了。拆开阻火器后发现其阀芯上塞满了铁锈等杂质,通过燃烧天然气吹扫的方法将增压站至燃机过滤器之间的管线再次清理,启机后运行正常。

故障2:每台机组在运行期间都出现BP分散度高而跳机

原因分析:系统对于BP分散度的控制逻辑为,BP分散度≥50℃报警,≥61℃自动降负荷,≥72℃延时10秒跳机,≥83℃跳机[5]。随着燃机连续运行,BP分散度越来越来高,最终导致自动降负荷而跳机。通过观察BP温度分布图,发现某些叶片比平均温度低很多,由此判断其对应的喷嘴筛滤堵塞导致温度场分布不均,需清洗筛滤。但需确定清洗哪组筛滤,因喷嘴燃烧的热流经过旋转的涡轮叶片到达BP温度热电偶处时角度已经发了改变。一般当机组满负荷运行时,喷嘴编号按照与BP相同的编号往旋转反方向减3组即可,部分负荷时减4组,未带负荷时减5组,通过验证此方法正确。

5.调试总结

通过与西门子工程师的密切配合,不仅顺利完成了3台机组的天然气联合调试,同时也掌握了SGT6-5000F燃气轮机组调试的步骤和内容,并对出现的故障通过科学分析能准确找出原因和处理方法,这可作为今后类似燃机调试的经验借鉴。

参考文献:

[1] Instruction Book of Gas Turbine SGT6-5000F,Siemens energy, Inc., Oct. 2010, 1810-C1101;

[2] WG Instruction Manual, Cameron Compression System, 2006.12.28;

[3] Commissioning book 2 of 2,Siemens energy, Inc., Aug. 2010, 1900-C1101;

[4] 新中心电厂燃机运行规程,2013年01月01日;

[5] Functional Logic Descriptions,Siemens energy, Inc., May 5, 2010, WBS391;

[6] 燃气轮机与燃气——蒸汽联合循环装置,清华大学热能工程系动力机械与工程研究所,深圳南山热电股份有限公司,中国电力出版社, 2007-8-1, ISBN:9787508354002;

相关热词搜索: 电厂 机组 天然气 调试 联合热门文章:

- 关于某县森林防火宣传“五进...2023-12-26

- 2024年xx市主题教育动员会上讲话2023-12-26

- 2024年度有关市人大在市直机...2023-12-26

- XX市发改委领导关于“修六心...2023-12-26

- 2024年经验做法:三大举措精...2023-12-26

- 2024年XX区长在区委主题教育...2023-12-26

- (合集)关于纪检监察干部教...2023-12-25

- 2024年度石油化工企业消防安...2023-12-25

- 加强和改进农村消防安全工作...2023-12-25

- (24篇)办公厅、办公室“三...2023-12-25

相关文章:

- 电厂实习报告2021-08-27

- 电厂安全生产工作汇报2021-09-14

- 各广蓄电厂总结2021-09-16

- 2004年电厂工作总结2021-09-16

- *电厂职工代表大会上的工作报告2021-09-19

- 2005年电厂安全生产知识竞赛...2021-10-04

- 电厂生产运行人员个人工作总结2021-10-09

- 电厂实习报告2021【四篇】2021-10-11

- 电厂通讯反事故应急预案2021-10-19

- 电厂运行小指标竞赛管理工作方案2021-10-19

- CFB锅炉发电机组的节能技术探讨2021-11-13

- 电子转速表在发电机组上的应...2022-02-22

- ZB25机组烟支分离器的改进设计2022-03-03

- 高层建筑燃气空调机组设置位...2022-03-13

- 大型空冷机组影响机组真空的...2022-03-13

- 300MW发电机组无励磁异步运行...2022-03-14

- 潜油电泵机组计算机CAX集成应用2022-10-21

- 天然气企业股份转让协议范本2021-10-21

- 市级发改委对于天然气企业投...2021-10-21

- 天然气加气站天然气过滤分离...2021-10-21

- 天然气企业安全工作考核卡式样2021-10-22

- 天然气企业定期安全会议制度2021-10-22

- 天然气企业员工三级安全培训...2021-10-22

- 天然气企业天然气输配运营安...2021-10-22

- 天然气企业天然气输配运营操...2021-10-22

- 天然气企业天然气输配门站防...2021-10-22

- A/A/O工艺调试运行体会(陈际...2022-02-22

- 《中国恢复联合国合法席位》教案2021-09-08

- 青年联合会总结范文2021-09-16

- “中国人居环境奖”、“联合...2021-09-21

- 中国人居环境奖联合国人居奖...2021-09-30

- 对建立农村行业经济联合会的思考2021-10-20

- 公司工会联合会2006年工作意见2021-10-24

- 乡镇书记在乡工会联合会代表...2021-11-03

- 工商联合会会员代表考察材料2021-11-08

- 饲料兽药科技公司推广大棚养...2021-11-17